在嘉兴市秀洲区洪合镇的毛衫生产车间,自动化设备高速运转,原本需要数名工人操作的生产线,如今仅需一人监控;AI设计也逐步优化着传统手绘,让每一件毛衫更加高效、精准地走向市场。从生产环节的节能减排到市场端的柔性定制,洪合镇的毛衫产业正借助技术革新重塑自身竞争力,朝着高端化、智能化、绿色化的方向加速迈进。

“去年3月,我们启用了新生产车间,通过技术创新和设备升级,在节能减排和生产效率提升方面取得了显著成效,企业年产值从2.7亿元增长至3.3亿元。”嘉兴汇顺纺织染整有限公司相关负责人郁俊介绍道,企业对原先能耗较高的水、电、气等生产环节进行了重点改进,通过引入全封闭自动化设备,大大减少了跑冒漏现象,使得水资源消耗降低20%左右,电能节省约10%,天然气消耗也减少了近20%。

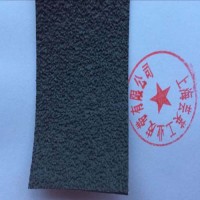

通过技术创新和设备升级,企业在产品质量、市场竞争力以及品牌建设等方面实现了全面突破。“我们原本以来料加工为主,但技改后,面料在垂度、光泽度等关键指标上有了显著提升,产品附加值大幅提高。”郁俊说,这一转变使企业从传统的加工模式逐步向高附加值领域迈进,产品受到了大品牌服装企业的青睐,合作订单源源不断。

毛衫生产的智能化变革也正在进行中在浙江秋维特时装股份有限公司投资建设的针织衫数字柔性智造技改项目现场,AI技术正逐步融入生产车间,覆盖研发设计、工艺制版及销售系统的搭建,实现全流程一体化的数字化管理。“以后就是由AI来设计毛衫了!”企业相关负责人姚明良介绍,凭借其强大的学习能力和大数据分析能力,AI能对众多款式进行深入学习,进而创造出新颖的设计方案。AI还能依据消费者的个人喜好与特定需要,为他们量身打造独一无二的毛衣款式,充分满足个性化定制的需求。

“当前,我们的毛衫产业正迎来转型升级的关键时刻,借助前沿技术,传统生产模式正逐步被智能制造所替代,这极大地提高了生产效率和质量。”洪合镇有关负责人表示,接下来将紧紧把握嘉兴临空经济发展为毛衫产业带来的新机遇,依托“机场+市场”的双重优势,支持毛衫企业创新发展,推动洪合毛衫加速走向世界。